YYYY年MM月DD日 dddd

戴兴铸造产线热加工序完成气孔专项公关项目

来源: 中秦兴龙工业集团

|

作者:郭长俊

|

发布时间: 2020-05-26

|

1806 次浏览

|

分享到:

为完成2020年第一季度汇报总结会上建立的长远工作目标——公司成品率达到98%,戴兴铸造二部热加团队对本序的生产异常进行统计,发现气孔问题是重中之重,需要将气孔废品至少降低50%。

气孔的形成的主要原因有两种:1.析出性气孔,即铝液在凝固过程中因气体溶解度的变化而析出,通常出现在最后凝固的位置。2.卷入性气孔,主要是铝液填充过程中因紊流包卷在产品中的空气及涂料或型腔内未干的水分。

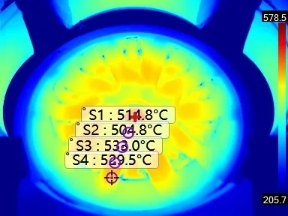

经过专项的小组分析会讨论,针对析出性气孔主要从两个方面进行解决:1.加强熔炼过程的除氢监控,保证铝液的源头的纯净,2.通过热感相机对压铸成型后的温度状态进行分析,观察产品凝固顺序是否合理。

针对卷入性气孔主要进行了三方面的调整,并取得了明显的效果。

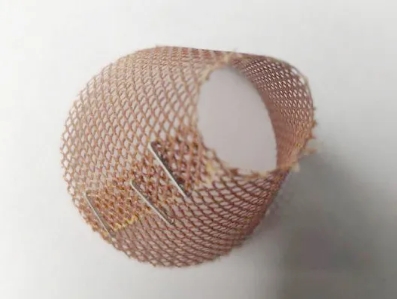

通过多方面的工艺调整优化,在经过1周的实验,过滤网造型更改的方案取得明显成效,气孔异常品由30.7件/天下降到9.3件/天,调整达成初始目标。

本次公关项目中发挥敢想敢干的风格,多维度分析然后逐步的去掉非主要项,将本序和后序数据汇总分析,验证方案可行性,保证产品质量的稳定和一线的生产连续性。