从轮毂填充分析过程总可看到:因为存在有凹槽,所以当合金液体前端抵达轮辐中央处的时候,导致轮辐中部液体流动速度变慢,处于凹槽里的气体或许会受到两端的液体包围,未能及时逃逸以致凝固过程中出现气孔缺陷。

3、轮毂压铸缺陷分析及消除

3.1 缺陷分析

根据以上镁合金通过低压条件下铸造过程,结合模拟分析,可看出存在可能产生缩孔及气孔的缺陷。气孔的成因通常包括两种,第一种是处于填充过程时气体被卷入而产生外形比较规则且内表面光滑光亮的空洞;第二种则是合金精炼不够抑或熔炼错误,气体在合金当中溶解,压铸的时候很快凝固,而溶解在金属内部的气体不能及时析出,导致金属内的气体滞留于铸件内最终形成了空洞。解决方法为:改变轮辐的结构及降低浇注速度。

从整体上看轮辋部位依旧不属于同步凝固,每个轮辐之间的凝固要比对应的轮辐的凝固要早,不过由于浇注速度的减低,对应每个轮辐的部位却能同步凝固,未能产生液体孤岛,则避免了在轮毂处出现缩孔缺陷,而各自轮辐和轮毂会接处出现的热节仍然存在,因此模具此处的冷却性还要逐步改良,以免出现缩孔缺陷。

3.2 缺陷消除优化

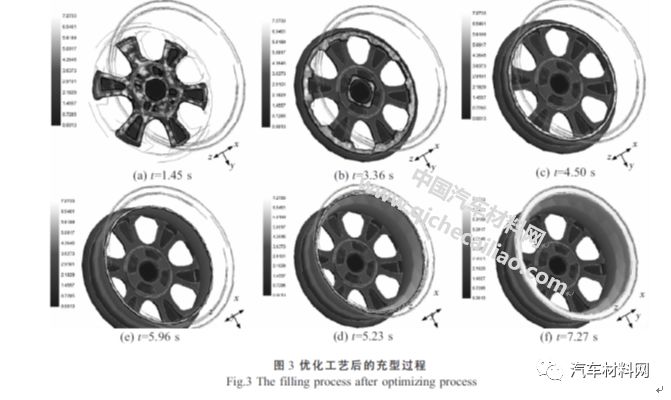

依据以上分析缺陷消除优化方法如下:增加冷却系统:为使轮辋端部实现同步降温避免产生缩孔缺陷,在轮辋端部增设冷却系统。延缓注射速度:把原来注射速度延缓到0.5 m/s。合理提升模具温度,确保导热均匀。提升合金液温度:把合金液原始温度增加至850℃。调整浇口尺寸。这里设置充型速度为0.5 m/s,铸液温度850℃,模温400℃;优化工艺后充型过程如图3。

从上面模拟程序对比可知,充型速度是0.5 m/s时金属液体充型都相对平稳。速度均匀时,于充型全过程中,会接处液体速率差别小,避免互相冲击出现紊流,并且稳定的变化率小,铸件温度随着温度梯度及冷却率降低而分布越均匀,则在结晶形成过程中形成粗大晶粒机会降低,对提高铸件质量有良好作用。从充型速度场得出,合金熔液能平稳进行充型,所以说最佳充型速度是0.5 m/s。

3.3 充型温度场和凝固过程优化分析

通过挤压浇注充型铸造镁合金轮毂的过程可知,金属液通过中心浇道注入轮辐,再随着轮辐对型腔开展填充。合金液起初于轮毂下方会接处融汇,在此处开设溢流槽,能将前沿含气多、杂质多、质量差和温度低的合金液流充分收集,再通过层叠法进行充型,将气体不断向上赶,而后进入轮毂边的溢流槽。在充型的全过程中,充型状态佳,合金液体速率稳,温度变化小,当型腔完全充满后,铸件温度仍然均匀分布。