一、轮毂技术国内外现状

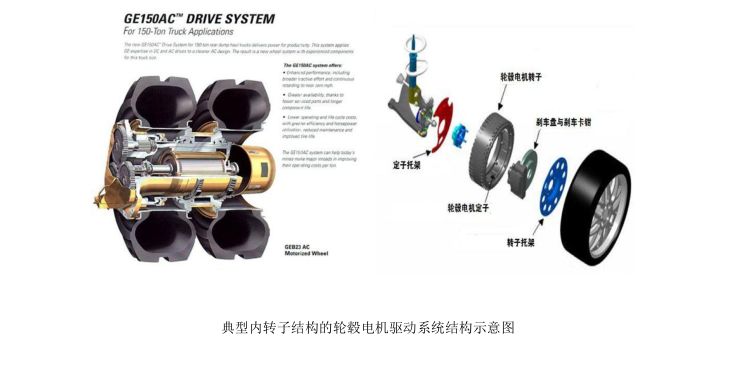

轮毂电机技术又称车轮内装电机技术,它的最大特点就是将动力、传动和制动装置都整合到轮毂内,因此将电动车辆的机械部分大大简化。早在1900年,就已经制造出了前轮装备轮毂电机的电动汽车,在20世纪70年代,这一技术在矿山运输车等领域得到应用。作为比较先进的驱动技术,国外有很多研究所和公司都对轮毂电机进行了专项研究,并已经开始将其应用到实际产品中。位于美国加州的通用汽车高级技术研发中心成功地将自行研制的轮毂电机应用到雪弗兰s210皮卡车中。该电机给车轮增加的重量只有约15kg,却可产生约25kW的功率,产生的扭矩比普通的雪弗兰s210四缸皮卡车高出60%,加速性能也有所提高。 通用开发的为150吨的重型卡车设计的轮毂电机(内燃动力电传动)

日本对轮毂电机研究起步早,技术在世界上处于领先。日本庆应义塾大学清水浩教授领导的电动汽车研究小组在过去10年中,研制的IZA、ECO、KAZ等电动汽车均采用轮毂电机驱动技术。其中后轮驱动电动汽车ECO采用的永磁无刷直流电机,额定功率618kW,峰值功率可达20kW。

日本包含丰田在内的各大公司在2003年东京汽车展上纷纷推出自己的轮毂驱动产品,如:普利司通公司的动力阻尼型车轮内装式电机系统、丰田公司的燃料电池概念车FINE2N等等。法国的TM4公司设计的一体化电动轮,采用外转子永磁无刷直流电动机,额定功率为1815kW,额定转矩为950r/min,额定工况下的平均效率可达96.13%,峰值功率可达80kW,峰值扭矩为670N・m,最高转速为1385r/min。

目前国内也有自主品牌汽车厂商开始研发此项技术,在2011年上海车展展出的瑞麒X1增程电动车就采用了轮毂电机技术。

轮毂电机驱动系统根据电机的转子型式主要分成两种结构型式:内转子式和外转子式。其中外转子式采用低速外传子电机,电机的最高转速在1000-1500r/min,无减速装置,车轮的转速与电机相同;而内转子式则采用高速内转子电机,配备固定传动比的减速器,为获得较高的功率密度,电机的转速可高达10000r/min。随着更为紧凑的行星齿轮减速器的出现,内转子式轮毂电机在功率密度方面比低速外转子式更具竞争力。