节能逐渐作为摩托车及汽车技术发展的核心部分。为此近些年来全球各大汽车集团公司为了争取市场,不但越来越美化外观,而且着重降低燃油消耗量及提高汽车的性价比,这是现代汽车技术发展的趋势。

利用镁合金轮毂设计有如下优势:①降低汽车自身重量,以达降低能源消耗,提升环保的效果;②增强刹车、加速等车辆操控性能;③阻尼性好,增强车辆平稳性;④导热性好,以免长时行驶产生爆胎现象。

本文使用镁铝合金使轮毂轻量化,利用pro/E 软件对轮毂结构重新设计,使用挤压铸造技术。利用有限元分析并模拟镁合金工艺数值,改进铸造工艺和模具设计,规避太多的模具修改,使新品研发周期缩短,试模经费降低。

1 、汽车轮毂模型实体设计

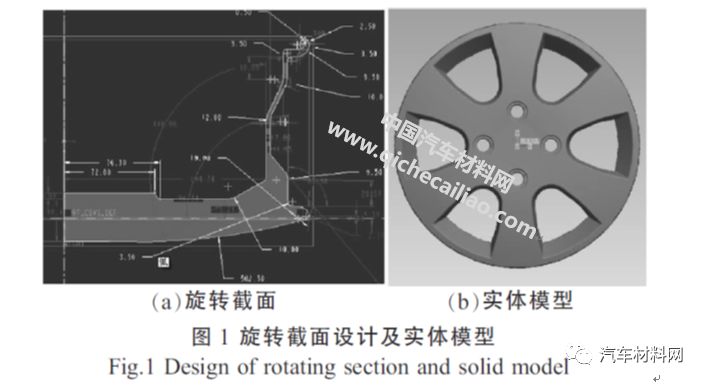

使用Pro/E 软件对实体完成图1(a)旋转截面的设计并建立了回转中心线,图1(b)为设计的实体模型。

2、挤压铸造镁合金轮毂的数值模拟

2.1 模拟前期处理

轮毂材料使用AZ91D,模具材料使用H13 钢,在材料参考中可查出这两种材料具体的物理参数。通过反复模拟分析结果对比拟定各工艺参数如下:铸型起初温度是300℃,浇注温度是680 ℃,冲头压射速率是0.7 m/s,保压压力为80 MPa,在金属彻底充满型腔后,将压力在85 ms 内快速增大到100MPa。

2.2 有限元分析

ANSYS 包含多种的网格划分方式,划分精度属于8 级。总共包含了4 988 040 个单元。AZ91D 物理性能参数分别为密度ρ=1 680 kg/m3, 比热容c=1.3kJ/kg·k,液相线温度θ=595℃, 固相线温度θs=470℃,潜热H=373 kJ/kg,热传导系数k=90 W2/m.k。计算中采用的镁合金液浇注温度为700℃,模具初始温度为300℃,浇注速度为0.7 m/s,保压时间为40 s。镁合金轮毂的整个填充过程在5 s 内完成各时间的填充状态和温度场分布如图2。

从图2可看到,先是镁合金液稳定地从浇口进入且填充轮毂轮芯部分,再慢慢地注入至每个轮辐中。于1.03 s 时合金液抵达轮毂和轮辐交接处,于2.52 s 时处于各轮辐顶端间的镁合金液汇合一起,此刻温度处于640℃上下,镁合金前端部分属于完全流动状况。于3.95 s 的时候镁合金液前端抵达轮毂顶端位置,而且轮毂被完全充型,这时候上端合金液温度是590℃上下,处在可流动状况故不会出现冷隔缺陷和欠铸,轮毂下端位置合金温度是630 ℃上下,上下端温度差大概50℃,当填充结束尾段,轮芯上方的合金温度依然与浇注温度(690 ℃) 相接近。